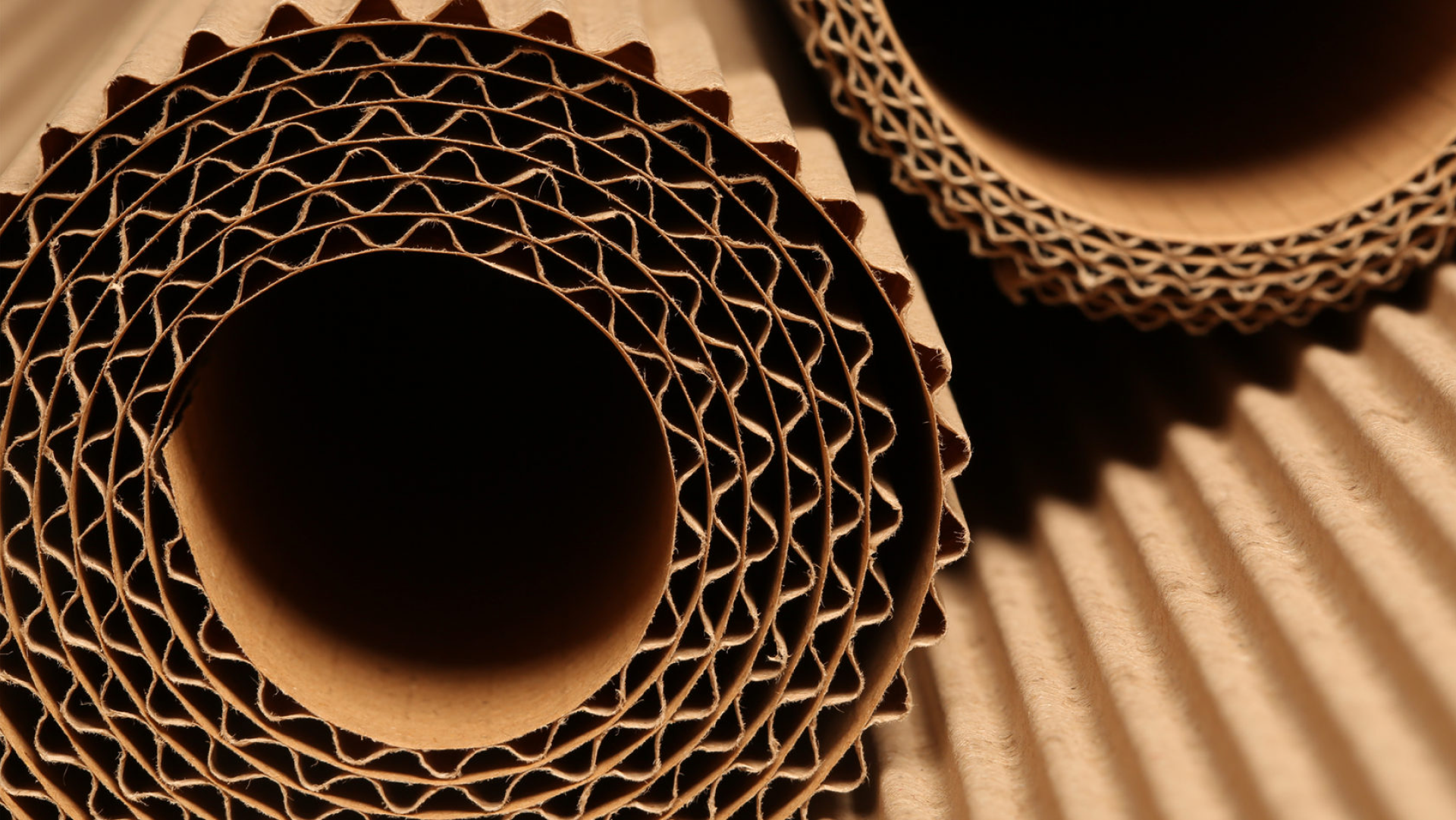

Бумага для гофрирования

Плотность от 80 г/м2 от 175 г/м2. Различных форматов до 3150 мм.

подробнее >

Обёрточная бумага для упаковки

Используется для упаковки пищевых изделий, имеет сертификат соответствия санитарным нормам

подробнее >

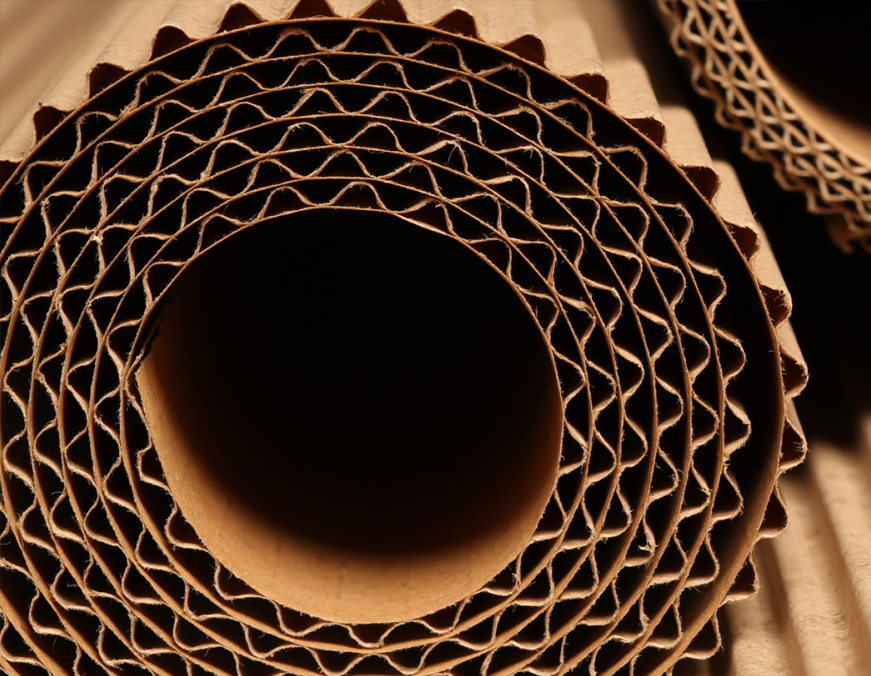

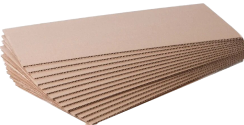

Гофрокартон 2,3,5-ти слойный и z-картон

Изготавливаемый гофрокартон отличается высоким сопротивлением расслаиванию, торцевому сжатию, разрыву, продавливанию

подробнее >

Клеевая лента на бумажной основе

Используется, в том числе, в пищевой промышленности для склеивания упаковки из гофрокартона.

подробнее >

Четырехклапанные короба

Высокий уровень экологической чистоты, компактность в сложенном виде.

подробнее >

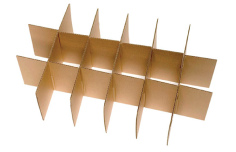

Комплектующие в гофрокороба

Применяются для устойчивости, защиты при транспортировке продукции, упакованной в короба.

подробнее >

Гофролотки

Короб из гофрокартона. Не требует склеивания при сборке, может быть использован на автоматической линии упаковки

подробнее >

Картонные гильзы (втулки)

Физико-механические свойства постоянно проверяются на собственном производстве.

подробнее >

Бумажные пакеты для фасовки

Бумага - абсолютно безопасный для здоровья материал, не выделяет вредных веществ и не имеет неприятного запаха. Именно поэтому такие пакеты пользуются особым успехом.

подробнее >любой вопрос!

ДОСТАВЛЯЕМ ПРОДУКЦИЮ ПО ВСЕЙ РОССИИ

Собственный автопарк и хорошо отработанные логистические решения, позволяющие доставить продукцию точно в срок, в том числе в выходные и праздничные дни.

подробнее

ООО «Алатырская бумажная фабрика» – современное предприятие с полувековой историей.

Мы предлагаем качественную продукцию из 100 % макулатурного сырья по низким ценам.

Оборудование предприятия систематически обновляется и модернизируется, что позволяет существенно повышать качество и расширять ассортимент выпускаемой продукции.